白酒工場をスマート化せよ!FLEXSCHE CarryOutの挑戦

私が2021年9月に1回目のブログを投稿し、

2022年9月に2回目、2023年11月に3回目、そして今回が2026年1月となりました。

社員が増えたおかげで投稿ペースがゆるやかになり、次は2027年になるかもしれませんね。

昨年10月に海外からの引き合いで、

中国の大手白酒(パイチュウ/ バイジュウ)メーカーへの提案に携わる機会がありました。

今回は製品・サービスカテゴリへの投稿ではありますが、酒好きの方も多いと思いますので、

白酒そのものについても少しご紹介しておきます。

同じ蒸留酒でも、日本の焼酎とは少し異なります。

焼酎が25度前後なのに対し、白酒は40度以上が一般的です。

また、原料や使用する微生物、発酵方法も異なります。

焼酎では液体発酵が多いのに対して、白酒は固体発酵や半固体発酵を行う点が特徴的です。

白酒の製造工程は、概ね以下のような流れです。

-

原料処理(洗浄・浸漬)

高粱などの穀物を洗い、水に漬けて柔らかくします。 -

蒸す(蒸煮)

原料を蒸してデンプンを糊化させ、糖化しやすくします。 -

冷却・曲(麹)を添加

蒸した原料を冷まして曲を混ぜます。曲には糖化・発酵を行う微生物が含まれます。 -

糖化・発酵準備

微生物がデンプンを糖に分解し、発酵が始まります。 -

窖(発酵槽)に投入

固体のまま地下の発酵槽(窖)に入れ、固体発酵を行います。 -

発酵

数週間〜数か月発酵させ、香りや味が形成されます。 -

甑(こしき)で蒸留

発酵後の固体を甑で蒸し、蒸気でアルコールを取り出します。

さて、本題に入ります。

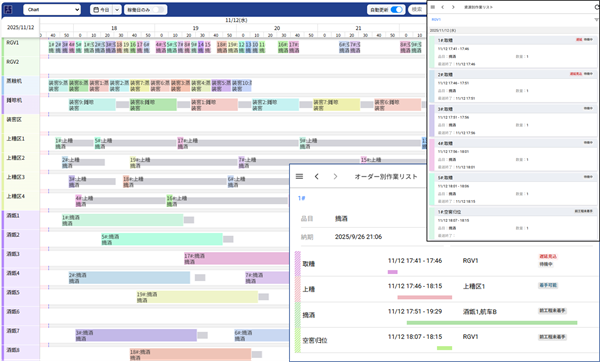

この白酒工場では、高度な自動化と制御が導入されており、工程間は基本的に無人で、

スマートクレーン、RGV、ロボットなどを駆使したスマートファクトリーを目指しています。

今回の要件は、MES、立体自動倉庫、エネルギーシステム、

デジタルツイン、制御システムなどと連携し、計画からリアルタイム再計画、

そして計画遂行までを視野に入れたものです。

スケジューリング上の課題(工程間の占有やRGV走行の最適化など)もありますが、

それ以前に、設備・システムからの情報をFLEXSCHEとリアルタイムに連携させ、

状況に応じて再計画を行い、それに基づいてRGV・ロボットを制御することが求められます。

さらに、白酒の製造では温度管理が極めて重要で、

各工程で一定の温度を保つためにはエネルギー供給が安定していなければなりません。

しかし、同時に多数の設備を稼働させることでエネルギー需要が集中したり、

外部要因によって供給自体が不安定になったりすると、温度制御に影響を及ぼすことがあります。

そのため、設備の同時稼働数や稼働タイミングを制御しつつ、

エネルギー供給状況をリアルタイムに監視し、変動に応じて柔軟に対応する必要があります。

こうした制約は、日程計画や生産計画にも直接影響するため、

実際の稼働状況に応じて計画を見直す"リアルタイムな再計画"の仕組みが欠かせません。

「日程計画と製造実行(MES)の間の"計画遂行"を支援するシステムはあるのか?」

――そう疑問に思う方もいるかもしれません。

その答えの一つが FLEXSCHE CarryOut です。

(詳しくは上記ページ、

そして掲載されている動画と漫画もぜひチェックしてみてください。)

また、CarryOutを試してみたい方は、

FLEXSCHEに同梱されている「CarryOut入門ガイド」もおすすめです。

(入門ガイドの動画もあります。)

さらに定期開催の「フレクシェスマート工場ワークショップ」でも

実際のデモを体験できますので、ご興味のある方はぜひご参加ください。

今回の案件では、現地パートナーと協力してCarryOutの活用を提案し、

前向きな検討を経て正式に採用されました。

本件は、中国における初のCarryOutライセンス導入案件となります。

こうした海外案件を通じて、

FLEXSCHEがグローバルに活躍する可能性を感じています。

ところで、私は実はあまり酒が飲めません。

ですが、もしFLEXSCHEを活用したスマートファクトリーでつくられた白酒が完成したら、

きっと別格の味がするに違いありません。

スマートファクトリーがもたらす未来を感じながら、

その白酒が飲める日を、楽しみにお待ちしております。