見込み生産のための需給バランス調整機能を備えた生産スケジューラ

株式会社フレクシェ 望月俊幸

『食品機械装置』 2012年10月号 掲載記事

1.はじめに

近年の製造業をとりまく環境の大きな変化、例えば、多品種少量生産への移行、迅速な納期回答の要求、頻繁に変わる生産計画などにより、以前と比べてはるかに緻密な工場運営が強いられるようになってきている。これを実現するために不可欠な仕組みとしての生産スケジューラの重要性が広く認知され、求められるようになってきた。そしてそれに応えるために多数のソフトウェアが開発されてきた。

ただし単に「製造業」といっても、その形態はさまざまである。生産スケジューリングシステムが製造業の多様な要求に応え、また将来のダイナミックな変化にも追従していくためには、変幻自在な「柔軟性」が欠かせない。また毎日使い続けていくツールであるためには「使いやすさ」も軽視できない重要なポイントといえる。

「柔軟性」と「使いやすさ」という一見相反する二つをバランス良く兼ね備える生産スケジューラがFLEXSCHE(フレクシェ)である。

そのFLEXSCHEに2012年6月にリリースされた新製品FLEXSCHE d-MPS(フレクシェ・ディーエムピーエス)が加わった。FLEXSCHE d-MPSは、見込み生産のための需給バランス調整機能である。日々の需要量変動に振り回されることなく、安定した生産計画サイクルを実現し、正確な納期回答、無駄な在庫の削減、製造現場の安定化、製販調整プロセスの合理化などが期待できる。生産スケジューラと直接連携することで信頼性の高い生産計画を立案できることが、FLEXSCHE d-MPSの大きな特徴だ。

d-MPSの名称は、計画が固定される従来のMPS(Master Production Schedule:基準生産計画)とは異なり日々の需要変動を反映させて動的(Dynamic)に計画を更新することを表している。

FLEXSCHE d-MPSは食品、日用品、文具、家電製品などの需給予測に基づく見込み生産、あるいは自動車部品・電子部品などの完成品メーカーからの内示情報に基づいて生産している製造業での利用を想定している。

本稿ではこのFLEXSCHE d-MPSを従来のMPSによる生産計画と比較しながら、その機能と特徴を詳しく解説していく。

2.従来のMPSによる生産計画

これまでのMPSは需要予測または内示情報に基づいた月の需要量から在庫量を引いて単純に日割りにすることで決められていた。つまり計算式にすると、

日次生産量 = (需要量-在庫量) / 稼働日

となる。

この方法に基づいて生産を行ったときにどのような問題が起こるかを考えてみよう。

例えば今月の需要量が300個で月初めの在庫量が50個となっているとき、翌月も在庫を50個確保するのであれば、月に必要な生産量は300個である。休みなく30日製造を行うとするなら日次生産量は10個となる。

この状態で初めの10日間で計200個の出荷が必要になったとすると、10日間で生産できる100個と在庫の50個を足しても150個にしかならないので、この時点で50個の欠品が生じてしまうことになる。

それでも欠品させるわけにはいかないので、現場を駆けずり回って何とかやりくりするといった場面は工場では見慣れたものであろう。

何がいけなかったのだろう?

- 在庫が少なすぎた

- 需要予測、内示情報が不正確だった

そうではなくこのケースでは仕組みを変えれば解決できた可能性は高い。10日間で計200個の出荷が必要といっても10日目に200個まとめて必要になったのではなく、日々の出荷の結果、合計で200個になったのだから、需要が確定していく過程で生産計画を見直して前倒しで生産すればよかっただけである。

これを在庫や需要予測の問題にしてしまうと、生産現場では在庫を抱え込むようになり、営業では需要を多めに見積るようになる、といった悪循環に陥ってしまう。

ただ、この問題は従来のMPSと生産スケジューラの組合せで解決することは難しい。なぜなら、MPSから生産現場への指示は一方通行で、変動する需要によって欠品が生じる可能性が出たとしてもそれに応じてMPSを見直すというパスが存在しないからだ。もしかすると計画サイクルを短くすれば一方通行のMPSでも解決できるかもしれない。ただし変動する需要に都度対応して生産計画が大きく変わるようでは生産現場が混乱することは目に見えている。

FLEXSCHE d-MPSはこのような問題を解決するために作られた製品である。ポイントは変動する需要によって生じる欠品や作りすぎのリスクを可視化することで必要に応じてダイナミックに生産計画を変えていくという点にある。

先ほどの例で考えてみよう。仕組みを変えて前倒しで生産できるようにすればよかったということであったが、FLEXSCHE d-MPSではそれが可能なのだろうか。

3.FLEXSCHE d-MPSによる生産計画

まず需要予測、内示に基づいて月次需要量が入力され、その値から日時需要量が算出される。ただしこの値はあくまで予定であって日が進むにつれて確定した需要に置き換わっていく。

次に需要量に対して要求量を決める必要がある。要求量とは生産量ではなく在庫も含めたその日に工場に要求される量という意味である。生産計画はこの要求量をベースに決められる。在庫も考慮に入れているので、在庫が少なければもちろんすぐに生産に着手しなければならないが、そうでなければある程度の自由度を持って生産の時期を決めることができる。

需要量から直接的に生産量を決めるのではなく、この要求量というクッションをはさむことによって需要の変動という凸凹を吸収させて生産計画への影響をできる限り小さくし、生産現場に混乱を与えることを防ぐことができるのだ。

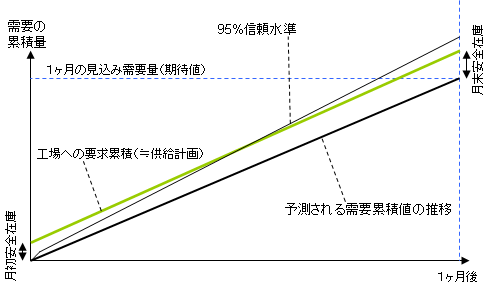

では具体的にこの要求量をどのように決めればよいのだろう。図1を見てもらうとこのグラフはまだ確定した需要がなく、見込み需要量のみが与えられている状態である。この状態に対して要求量はそれを上回るように設定する必要がある。需要は確定していく段階で変動があるのでそれに備えて要求量は少し余裕をもって設定する。95%信頼水準は見込み需要量に対して予想される変動を加味しても95%の確率で欠品を防げる水準を表している。そのため直近の要求量はこれを満たすように設定しておくことが望ましい。

図1 見込み需要量

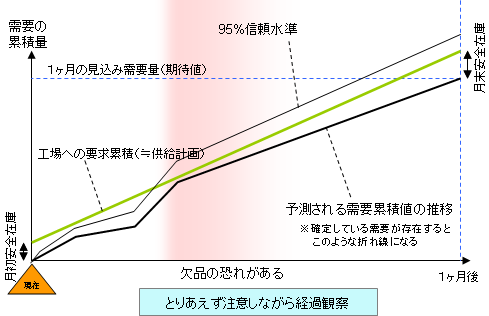

次に図2を見てもらうと需要が確定していくと予測される需要量のグラフが変化しているのが見てとれる。この状態では需要量と要求量のグラフがかなり近づいている。これは欠品のリスクがあることを表しているが、まだ先のことでもあるのでとりあえず注意はしながらも経過を観察することにする。

図2 需要量の変化

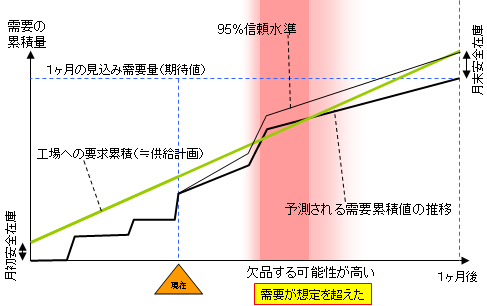

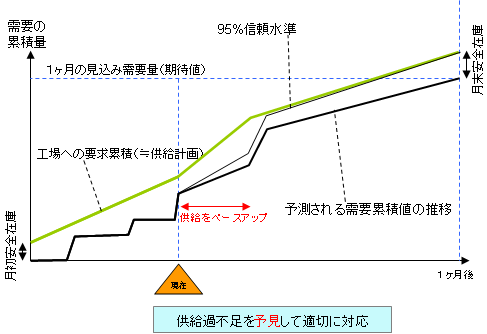

次に図3を見るとさらに時間が進んで需要が確定したことにより未来で需要量と要求量が逆転してしまっているのがわかる。これが最初の例にもあげた需要量の変動によって欠品が起きてしまうパターンである。このような場合には図4のように要求量を調整して欠品のリスクを防がなければならない。あらかじめ変動を予期して十分な要求量を設定してあったとしてもそれを超えるような変動に対しては随時要求量を見直して調整することができるところが従来のMPSの仕組みとは大きく異なるところだ。

図3 需要量と要求量の逆転

図4 要求量の調整

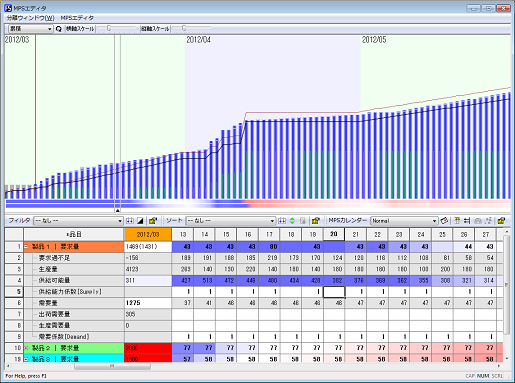

FLEXSCHE d-MPSではこのような要求量の調整を生産スケジューラFLEXSCHE上のMPSエディタで行う(図5)。MPSエディタの構成はビューの上段に先ほど図で示した需要量と要求量の関係がグラフで表示され、下段のグリッドには需要量と要求量のフィールドが設けられている。

図5 MPSエディタの画面表示例

確定した需要を取り込むと、変化した需要によってフィールドの値は変化しグラフも変わる。その際、需要の変動によって生じたリスクはグラフやフィールドの色でアラート表示される。作りすぎや欠品のリスクはその程度によって色の濃淡がつけられ、それを目安にして要求量を的確に調整することができる。

これだけでも十分に従来のMPSの仕組みを超えるものとして価値があるが、さらに重要なポイントとしてこれが生産スケジューラと動的に連携している点があげられる。

4.MPSと生産スケジューラの連携

FLEXSCHE d-MPSにおいて生産スケジューラはどの場面で登場するのか。生産スケジューラはFLEXSCHE d-MPSで決められた要求量に対して生産計画を立てる場面で使われる。要求量を調整して需要変動に応えられるMPSを立てられたとしても、実行可能な生産計画が立てられなければそれは絵に描いたモチになってしまう。

この部分も従来のMPSでは無視されていた部分だ。与えられた要求量に対して実現が可能かどうか、生産スケジューラで生産計画を立てて確認することによって初めてこのMPSが意味のあるものになるわけだ。

工場の生産の能力に余裕があるのであればMPSに沿った生産計画を生産スケジューラで立てるのは比較的容易であるが一般的にはそのようなケースは少ないだろう。

工場に余力がない場合には、様々な対応をとる必要が出てくる。まず考えられるのはMPSで要求量を減らすことだ。ただし、単純に要求量を減らすことは欠品のリスクを増やすことになる。そのため負荷を拡散すべく、複数の品目間で時期をずらすなどして要求量を調整するといった方法をとる必要がある場合も考えられる。またMPSではなく生産スケジューラによる生産計画の立て方を工夫することで対処できることもある。たとえば、残業を設定して生産能力を上げたり、あるいは外注を使って工場内の負荷を減らしたり、スケジューリングルールを調整してより生産性のよい計画の立て方を試行したりするといった方法で実現可能な計画を作成する。

このようなプロセスを経てMPSと生産計画を決めるのがFLEXSCHE d-MPSである。需要の不確定性に対応して安定した生産計画を立てるには、従来のMPSと生産スケジューラによる仕組みではなく、よりダイナミックにMPSと生産スケジューラを連携させるFLEXSCHE d-MPSのような仕組みが必須であると考えられる。

5.今後のFLEXSCHE d-MPS

FLEXSCHE d-MPSの今後の課題として、複数拠点にわたるMPSと生産計画の作成があげられる。現状、FLEXSCHE d-MPSは一つの工場内で閉じたMPSと生産計画の作成が行えるが、見込み生産というものづくりの性質上、複数の拠点にわたってMPSを作成し、複数の工場の生産計画を同時に立てるといった利用の仕方も考えられる。 また見込み生産ではないが、仕掛在庫をもつストックポイント型生産を行う受注生産への対応も今後の課題としてあげられる。