短納期化、顧客要求の複雑化、迫るベテラン計画担当者の退職を機に蓄積されたノウハウをシステム化し、既存業務にメスを入れる

- 2022年7月制作

- 表示用PDFダウンロード

- 印刷用PDFダウンロード

船舶用機器

大型船舶用エンジン 型式:6UEC35LSE-Eco-B2

大型船舶用エンジンを開発・製造販売する船舶用ディーゼルエンジンメーカー、株式会社赤阪鐵工所。受注設計生産型の生産形態をとり、受注から設計、鋳造、機械加工、組立、アフターサポートまでの 全ての工程を社内で一貫して行っています。そんな同社の長期かつ複雑な生産計画の立案は、ベテラン社員の蓄積されたノウハウに依存する「特別な仕事」とされてきました。 短納期化、製品ラインナップ複雑化、そして、ベテラン計画担当者の退職を背景に生産スケジューラの導入が検討され、「これはいける」と実感したFLEXSCHEを採用。FLEXSCHE導入による効果だけでなく、導入作業 の中で得た気づきをもとに既存業務の改善にじっくりと取り組み、着実に成果を挙げています。検討から導入に至るまで、そして今後の展望について、FLEXSCHE導入の中心メンバーにフレクシェ社の安広がお話を伺いました。

短納期化、製品仕様の複雑化等の課題に対応するため

生産スケジューラを検討

安広(以下安) まず、赤阪鐵工所様の概要を改めてお聞かせください。

株式会社赤阪鐵工所 センタービル

西川(以下西) 弊社は、船舶用のエンジンを開発製造するメーカーです。1910年創業ですから、昨年で110年となりました。元々は漁業の街である静岡県焼津で、エンジンの修理事業から始まった会社です。その後、焼玉エンジン、昔のポンポン船と呼ばれる船の動力機関として使われていたものを製造するようになりました。漁船、 漁業の発展とともに事業を拡大していき、1937年にはディーゼルエンジンの製造に移行。さらに、貨物や石油を運ぶ商船分野にも進出していきました。エンジンの高出力化や小型化、低燃費化といった課題に挑戦し、時代の要請に応えた製品を製造し現在に至ります。創業者・赤阪音七の「決して、船主や乗組員に迷惑をかけるよう な機械をつくってはならない」という理念のもと『顧客第一主義』を貫き、徹底した品質管理とスピーディーなサービスをモットーに、お客様にお喜び頂けるエンジンと関連製品を提供しています。

工務・工程課 課長 西川様(左)と

株式会社フレクシェ安広(右)

安 先ほどは工場を見学させていただきありがとうございます。あの大型エンジンの迫力には驚きました。様々な規模・種類のエンジンがあるのですね。

中田(以下中) 最近では環境に配慮したエンジンの需要が高まっており、弊社でも人と地球に優しい未来の創造を目指したゼロエミッション対応エンジンや自動運航対応技術の開発に取り組んでいます。

安 御社が生産スケジューラの検討を始めた経緯を教えていただけますか?

西 きっかけは3年ほど前に行われた機械学会のセミナーの中であった生産スケジューラの紹介です。受注案件の短納期化と環境対応に伴う製品仕様の複雑化、新機種の導入による試験運転の長期化が重なったことで日程計画に多くの時間が費やさ れるようになり、それらの解消手段として生産スケジューラが有効そうだと考えました。さらに、生産計画を立案していたベテラン社員の定年退職が迫っていたことも後押しとなり生産スケジューラ導入に踏み出しました。

安 生産計画の立案はベテラン社員の方にしかできない状態だったのですか?

西 そうですね。「専任者にしかできない仕事」と皆が認識していました。

安 「生産計画業務の属人化」というのはやはり多くの現場で起こっていることですよね。

「これはいける」という実感が導入の決め手に

安 複数の生産スケジューラを検討されていたのですか?

西 最初はそのセミナーで紹介があった製品を検討しており、後に専門書で見つけたFLEXSCHEも検討するようになりました。各々に当社の計画情報のサンプルデータを渡し、プロトタイプを作成いただきました。

安 FLEXSCHEを選んだ理由は何でしょうか?

西 プロトタイプを操作したとき、他社製品は専門性の高い用語も多く、難しく感じたため「なんとなくできるかな」という感覚でしたが、

FLEXSCHEは分かりやすく操作性も優れていたので「これはいける」という実感を持てたことが導入の決め手です。もちろん、弊社が導入するにあたって重視していた次の4点も実現可能だと判断できました。

1. 当社の制約条件を踏まえた計画立案が実現できること

2. 制約条件の変更に柔軟に対応できること

3. スケジューリングの調整が手動で容易にできること

4. マスターデータの設定に柔軟性があること

さらに外部システムとのデータ連携も柔軟に対応でき、普段から使い慣れているMicrosoft Excel®に近い感覚で直感的に操作できること、システム上でのデータ入力・管理も他社製品に比べ手間なく実現できることから総合的に判断しFLEXSCHEを

採用しました。フレクシェ社の問い合わせから提案をいただくまでの対応がスピーディで社内検討にも情報提供などのサポートを得られとても助かりました。

約1年にわたるFLEXSCHE導入プロジェクト

安 FLEXSCHEの導入スケジュールを教えてください。

西 プロジェクトのキックオフと全体スケジュールの策定が2020年10月で、マスターデータの収集は10月から12月頃まで。並行して、FLEXSCHEの設定については10月から翌年5月の期間に行いました。テスト期間として4ヶ月ほど設け、実際に稼働したのが 2021年10月です。当初は4月頃の稼働を目指していたのですが、並行ランテストを繰り返し実施してから稼働する方が良いと判断して社内で相談し10月稼働のスケジュールに変更しました。

FLEXSCHE導入の4つの目標

西 導入にあたり目標を4つ掲げました。

1.特徴や考え方の異なる複数の部門の垣根を超えた全社横断的な工程管理を実現すること

2.工程の流れや設備の稼動状況を「見える化」し改善すること

3.製造したエンジンのテストを行う「機関台」の占有・稼働スケジューリングを自動化すること

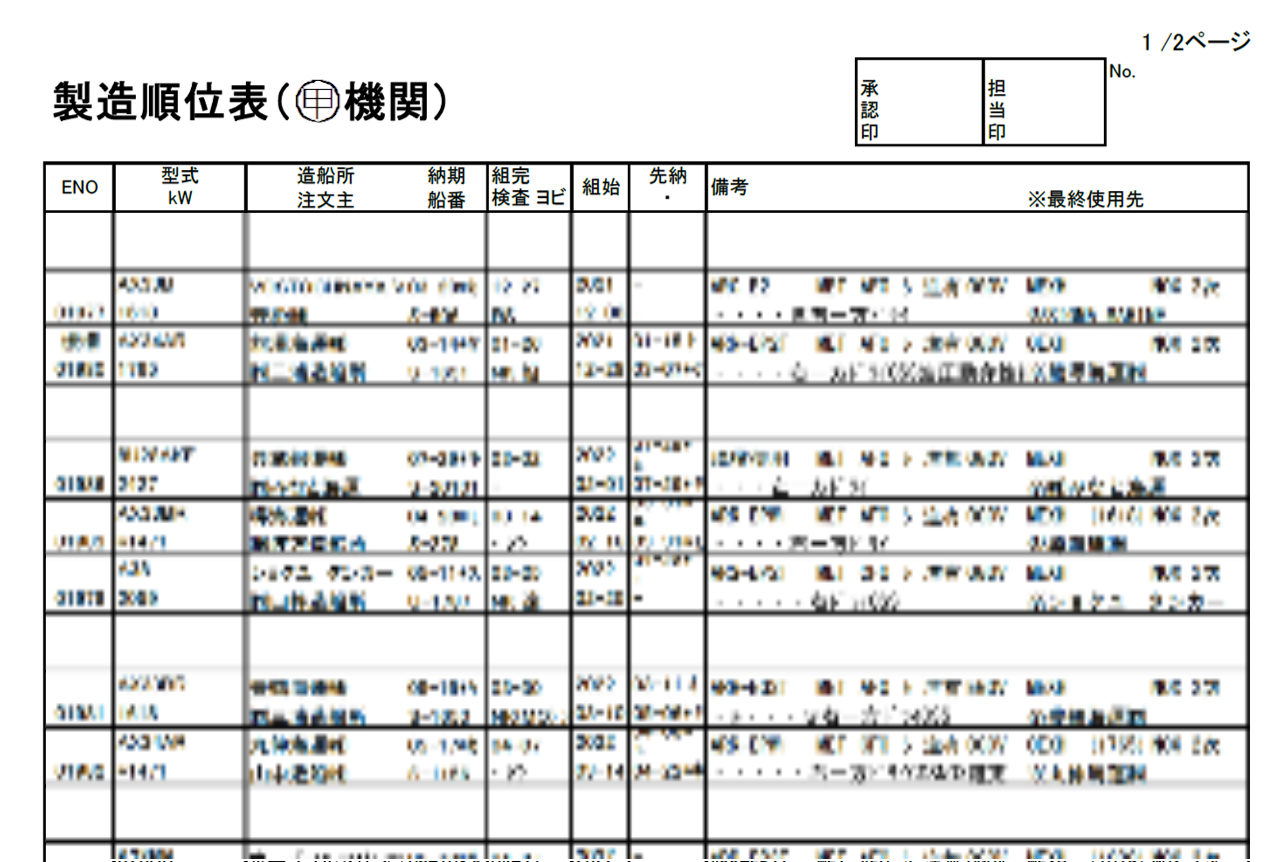

4.これまで使用していた帳票と同様の形式のものをFLEXSCHEから出力すること

製造したエンジンのテストを行う「運転機関台」

安 機関台を如何に運用していくかが生産性に大きく関わる重要な要素なのですよね。

西 その通りです。エンジンの部品が全て完成したら、組立を始め、 機関台でテスト運転を行い、完了したら一部の部品を取り外して出荷となります。 機関台の数には限りがあり、それぞれ運転可能なエンジンの機種も異なります。一つの機関台の占有期間が長引くほど年間の製造台数も減少し、工場全体の生産性・利益も下がってしまうので、受注状況に応じて効率的な機関台のスケジュールを決めることが求められます。

苦労した点・思いがけない導入の成果

FLEXSCHEから出力した帳票(製造順位表)

安 導入中はどのような苦労がありましたか?

西 やはりマスターデータの作成ですね。

鈴本(以下鈴) まずは工程の詳細を把握することから始めました。各部品ができるまでの詳細な工程は各部門でしか把握できておらず、製造現場に聞き取りを行い、工程の内容や作業に必要な時間などの情報を集めていきました。

西 同じことを指し示す言葉が部署ごとに異なっていたケースがいくつかあり、それらをデータとしてつなげるために標準化していく苦労もありました。

安 歴史があるからこそ現場ごとに異なるスタンダードが生まれてしまったということでしょうか。人間同士であればニュアンスで伝わってしまうこともありますよね。

西 それを整理・標準化することができたというのはFLEXSCHE導入の思わぬ成果の一つですね。各工程の詳細情報が把握できたことはもちろんですが、マスターデータの作成自体が 「見える化」に寄与したと感じました。今回、これまで計画の中心であった機関台の計画方法を改めて整理したことで社内の認識にずれがあることに気づき、従来のスケジュールの組み方を見直すに至りました。疑うこともなく各部門が受け入れ ていた認識のずれをマスターデータの作成の過程で浮き彫りにでき、前例踏襲的なやり方にメスを入れていくとてもいい機会となりました。

安 業務改善にもお役に立てたのですね。嬉しいです。システム面での苦労はありましたか?

池谷 従来は独自の基幹システムからスケジューリング結果を出力し帳票へと反映していましたが、これをFLEXSCHEから出力するようにしました。この基幹システムは30年程前から機能追加を繰り返して使用してきた古いものだったので一部の仕様情報が残っておらず……。わからない仕様をプログラムから追って解読していくという作業は骨が折れましたね。

安 色々とご苦労があったのですね。

属人化をはじめとした課題の解消

システム推進室 係長 池谷様(左)

工務・工程課 鈴本様(中央)

工務・工程課 副主任 中田様(右)

安 FLEXSCHEの稼働以降、その効果についてどのように実感されていますか?

西 主に以下の4点が挙げられます。

1. 計画立案における属人性の解消

今までの生産計画は一人の担当者と各工程の担当者の持っていた情報によって立案されていましたが、それらのノウハウをFLEXSCHEに凝縮することができました。これにより、工程に詳しくない者でも計画立案できるようになりました。

2. 計画立案スピードの改善

計画担当者が一人だったのでどうしても計画の修正やシミュレーションに時間を要してしまっていましたが、FLEXSCHE導入後は計画立案スピードが改善され引合いに対する納期回答が早くなりました。

3. 負荷を考慮したスケジューリング

これまで機関台の占有と試験の重複、組立・運転工程の工数概算しか考慮していなかったものを、機械加工工程か発送工程まで資源の負荷を考慮したスケジューリングが可能となりました。

4. 負荷状況の「見える化」

これまで各工程でしか負荷を把握できていませんでしたが、工場全体の負荷状況が可視化できるようになりました。

安 生産性の向上には貢献できていますか?

西 現在は工場の全体の受注状況がまだ集中していませんので検証はこれからですが、期待できそうだと感じています。

安 中田さん、FLEXSCHEの操作に慣れるまでに戸惑いはありませんでしたか?

中 最初は四苦八苦しましたが、まずはボタンの意味をひとつずつ理解していくことから始め、テスト期間を通して使っていく内に慣れ、今ではそれほど難なく操作できています。当初教わった通りの使い方に限らず色々試しながら学び、FLEXSCHEをより活用できるようになりたいと思います。

シミュレーションへの活用や守備範囲の拡張で、さらなる生産性向上を狙う

安 今後の展望についてもお聞かせください。

西 まずは生産性向上のためのシミュレーションでFLEXSCHEを活用していきたいと思っています。機関台の対応機種を増やした場合をシミュレーションすることもFLEXSCHEなら容易にできるので、FLEXSCHEを活用して 会社の中期目標を達成するために必要な設備改造を明らかにすることで、効果的な改造計画を立案・実行していきます。

安 目の前の受注に限らず未来の注文予定に対してもFLEXSCHEを活用した改善を見込んでいるということですね。

西 それと、現時点では新規受注のエンジンのみをスケジューリングの対象としていますが、過去に生産したエンジンの補用部品なども対象にしていきたいと思います。どこまでをFLEXSCHEの守備範囲とするのか議論も必要ですが、可能な限り範囲を広げてより活用していきたいですね。

安 ありがとうございます。FLEXSCHEが御社の業務改善に引き続き貢献できそうで安心致しました。今後も末永くFLEXSCHEをお使いいただければ幸いです。

導入企業概要

株式会社赤阪鐵工所

大型船舶用エンジン 型式:6UEC35LSE-Eco-B2の前で撮影

株式会社赤阪鐵工所の皆様(左から 向島様、鈴本様、池谷様、中田様、桑原様、西川様)

| 所在地 | 〒100-0005 東京都千代田区丸の内三丁目4番1号 新国際ビル4階 |

|---|---|

| 設立 | 1934年(創業1910年) |

| 資本金 | 15億1千万円 |

| 従業員数 | 282名 |

| 事業概要 | 船舶用ディーゼル機関の製造販売、 諸機械器具の製造販売 |

| URL | https://www.akasaka-diesel.jp/ |